产品一般是经过多道工序采用多种加工方法生产完成的.在多工序生产过程中, 工序质量偏差的累计或传递直接影响产品的最终质量.因此, 生产过程的工序质量是产品质量的关键.目前对于技术密集型产业生产的产品质量监控, 学者们研究了多种工序质量预测方法.文献[1]采用RFID技术采集在制品的质量数据, 结合专家系统及工序指导模式对发动机装配过程进行质量优化与控制; 文献[2]将灰色预测法与BP神经网络相结合, 建立了轴零件的工序质量预测模型; 文献[3]采用基于规则推理和统计建模方法实现钢板切割工序质量预测; 文献[4]通过将质量特征引入多工序误差传递网络, 描述零件加工过程中节点间的影响关系, 以此构建多工序加工质量预测模型; 文献[5]为提高轴套零件加工精度, 根据零件加工特征和基准, 提出一种基于尺寸关联和偏最小二乘回归的多工序质量分析与预测模型; 文献[6]采用一种极限学习机方法监控涂漆生产线的生产过程参数, 通过识别质量缺陷类别来预测工序质量.然而, 以手工制作为主的劳动密集型服装产业, 质量预测研究仍处于起步阶段.文献[7]通过采用BP神经网络指导服装的最佳加工环节及选材, 预测成品质量的合格率; 文献[8]针对人工主观评定服装质量等级带来的问题, 采用模糊数学中的识别理论, 构建了服装质量评价模糊模型; 文献[9]针对服装生产加工过程的易错性, 提出一种基于SGA(Slippery Genetic Algorithm)的优化模糊规则挖掘方法, 确保服装的全面质量方案.但是这些研究主要侧重于对成品质量的评价或方案设计, 针对服装生产加工过程的工序质量预测研究目前还未见相关报道.

随着无线射频识别RFID技术的发展和应用, 在产品生产加工过程中通过对各类数据的采集或感知, 为工序质量预测提供了重要的数据支持.在生产过程中, “人、设备、原料、工艺、环境、测量”是造成产品质量波动的六大影响因子[10].相对于技术密集型产业, 以手工制作为主的劳动密集型产业, “人”的因素对产品质量起着至关重要的作用.在保证“设备、原料、工艺、环境、测量”的生产条件下, 本文结合西服生产加工过程的特点和工序质量的监控需求, 分析影响操作人员作业的显性和隐性的制约综合因子, 研究了一种基于上下文感知的两级推理的西服工序质量预测方法, 为有效降低返修率,提高成衣合格率提供了智能化管理手段.

1 基于上下文感知的西服工序质量预测原理 1.1 西服生产加工过程特点(1) 加工过程的不确定性 高品质的西服加工工序流程繁杂、多样, 加之面料品种繁多, 加工环境及操作人员技能的不同, 导致工序之间存在着动态、非线性的相互作用, 很难通过建立数学模型进行描述.

(2) 操作人员的流动性 因受到外界经济环境、人才竞争、产业结构调整等诸多因素影响, 时常出现操作人员流动.面对小批量、多品种、个性化的市场需求, 西服生产加工工艺的多样性, 导致因操作人员缺乏经验或操作不熟练而常出现返工和返修的现象, 有时可达20%左右.

(3) 产品质量的不稳定性 因操作人员的水平参差不齐, 主观评判的质量标准各异, 导致工序质量的波动性, 并以西服外观质量为表现形式, 形成不同档次的产品.

1.2 西服工序质量预测工序是整个西服生产过程中为完成某个工艺要求, 由一个或一组操作人员在指定的工作位置对在制品连续完成的各项加工活动或加工次序.西服工序质量意指每道工序加工的控制能力以及相关的上游工序对本工序产生的影响, 综合形成本道工序的质量状态.工序质量预测则依据每道工序加工的质量和偏差标准以及加工工序间的关联性, 针对当前西服加工过程中各实体状态的属性, 预测每道工序及其相关下游工序的质量状态.

西服生产由剪裁、缝制和熨烫三大工艺组成.每个工艺又由若干道工序组成.其中, 相对其他工艺, 缝制工艺加工具有工序繁琐、手工制作劳动强度大的特点.为了实现工序质量预测, 结合西服缝制工艺业务规则, 将上衣分为前身、后身、领、袖4个工段质检点; 裤子分为前后片和组合2个工段质检点.通过在每个质检点处设置的RFID采集西服加工过程中各实体属性状态信息, 应用智能处理技术, 预测当前加工工序的质量状态.

1.3 西服工序质量预测基本原理上下文是环境本身以及环境中各实体所明示或隐含的可用于描述其状态(含历史状态)的任何信息.其中, 实体可以是人、地点等物理实体, 也可以是诸如软件、程序、网络连接等虚拟实体[11].上下文感知技术是指当上下文发生改变时, 系统根据预定义的推理规则进行匹配操作, 从而自动执行相应的操作[12-13].在这里, 实体是用于描述西服生产加工工艺过程中客观存在并可相互区分的特征属性; 上下文是用于描述西服生产加工过程中各实体的状态.

根据西服加工工艺特点和业务规则, 经分析, 影响操作人员作业的因素包括加工部位和相关联工序的工艺约束, 面料特性、工艺难度系数、设备操作技能、加工偏差系数的显性制约因素, 以及手工操作技能、流水线平衡度的隐性制约因素.因此, 这里上下文是由加工部位、相关联工序、制约因素3个不同维度的实体所构成, 其模型为

|

其中, Entityi::={(x1, val1), (x2, val2)…, (xj, valj), }(j=1, 2, …, n)是定义了Entityi的属性xj及其值映射的有限集合.

上下文感知的西服工序质量预测基本原理是:在西服生产加工过程中, 通过在每个质检点处RFID实时采集的当前加工工序的上下文状态信息, 依据每道工序加工质量标准, 基于规则的事例推理, 预测当前的工序质量, 同时为操作人员提供加工工序作业指导; 依据所关联的工序关系和每道工序所允许的质量偏差标准, 基于规则的演绎推理, 预测下道工序质量状态, 并给出加工工序作业调整或控制的应对解决方法, 避免工序质量偏差的累计或传递, 从而达到精确加工的目标, 确保西服产品质量的稳定性.

2 上下文感知模型与推理方法 2.1 上下文感知模型根据西服工序质量预测的基本原理, 构建了以加工部位、相关联工序、制约因素、工序质量问题和解决方法为核心实体的上下文感知模型.如图 1所示.

|

| 图 1 西服工序质量预测的上下文感知模型 Fig.1 Context-awareness model for procedure quality forecast of suit manufacturing processes |

其中, 灰色实心矩形表示实体; 白色空心矩形表示西服加工工艺的相关知识; 椭圆形表示采集的上下文信息; 空心箭头表示实体与知识之间的关联关系, 实心箭头表示实体与实体之间的约束关系, 包括:

(1) 作用于(act_on).用于描述西服加工部位与相关联工序之间的作用关系, 表示加工部位的工序质量作用于相关联工序上.

(2) 限制(restraint).用于描述西服加工部位与工序质量问题之间的制约关系, 表示加工部位约束了工序质量问题的范畴.

(3) 导致(result_in).用于描述工序质量问题与制约因素之间的因果关系, 表示由一种或多种制约因素共同作用下可能导致的工序质量问题.

(4) 产生于(arise_from).用于描述工序质量问题与相关联工序之间的关联关系, 表示当前的工序质量问题源自于相关联工序.

(5) 累积加重(aggravate).用于描述相关联工序与工序质量问题之间的积累关系, 表示相关联的工序质量问题会累积加重已产生的工序质量问题.

(6) 决定/依赖于(decide/depends_on).用于描述制约因素与解决方法间的依赖关系, 表示制约因素决定了本工序质量问题的解决方法.

(7) 解决/被解决(solve/solved_by).用于描述工序质量问题与解决方法之间的对应关系, 表示对可能或已产生的工序质量问题给出对应的作业指导或调整方法.

2.2 领域上下文知识库领域上下文知识描述的是特定领域中各类知识及它们间的关联.根据西服工序质量预测的上下文感知模型, 上下文知识库是由西服工序质量信息库和规则库两大部分组成, 如图 2所示, 其中, 信息库包含以下知识:

|

| 图 2 西服工序质量预测知识库的结构 Fig.2 Structure of knowledge base for procedure quality forecasting of suit manufacturing |

(1) 西服加工工艺流程知识:描述了由原料到成品的各个生产加工过程的顺序和组合方式; 每道工序的流向和加工作业条件、技术规格和控制方法.

(2) 西服加工操作规则知识:描述了每道加工工序的操作标准、操作方法或工艺.

(3) 西服加工工序质量标准知识:描述了每道工序的尺寸规格、偏差规格、外观规格、检验标准.

(4) 西服加工制约知识:描述了影响操作人员作业的因素, 包括工艺难度、面料特性、设备操作技能、手工操作技能、流水线平衡度、加工偏差系数等分类信息.

将上述的形式化知识, 通过归纳分类和有效整合, 总结出与工序质量有关的概念, 利用本体技术, 以统一的编码规则整理成本领域的知识点, 用关键词在各知识点间建立关联[14], 为实现西服工序质量上下文感知模型提供信息支撑.

对于非形式化知识, 根据专家经验知识, 并通过对历年可信数据的分析, 按照西服加工部位和制约因素等属性, 采用规则形式, 分等级描述与工序质量信息间关系, 作为工序质量预测推理的初始规则库.

2.3 基于粗糙集理论的工序质量预测规则生成工序质量预测规则生成是以知识库的信息和规则为基础, 通过对西服生产加工现场采集的上下文信息的推理, 求得合理的预测结果.

根据粗糙集理论的知识表示方法[15], 假设, S=<U, A, V, f>是一个信息系统, 其中, U为有限非空的对象集, 包含来自规则库中所有实例Χ, 即U={x1, x2, x3, …, xn}; A为有限非空的属性集, 包含条件属性集C和决策属性集D, A=C∪D, C∩D=∅, 条件属性集C描述事例发生背景的特征属性, 这里C={x1, x2, x3, x4, x5, x6, x7}是来自现场采集的{加工部位、工艺难度、面料特性、设备操作技能、手工操作技能、流水线平衡度、加工偏差系数}等上下文状态的特征属性集, 决策属性集D描述事例产生的结果属性, 通常只包含一个特征元素, 这里D={xd}表示预测的工序质量; V是属性的值域集,

具体实现步骤如下:

(1) 建立决策表:通过RFID采集的上下文状态的特征属性, 依据构建的知识库信息及其等级划分的属性取值, 对条件属性和决策属性进行离散化, 形成决策表;

(2) 属性约简:由于各属性的重要度各不相同, 在保持知识库分类能力不变的条件下, 依据知识库中描述的论域U, 采用基于属性重要度的约简算法[16]获得最佳条件属性约简和核, 提取约简的决策表;

(3) 去除冗余属性:对生成的约简决策表进行删除及合并, 以产生最优分类规则[17], 用于工序质量预测和提供指导性应对解决方法的决策.

依据西服加工现场收集的10 120条数据, 采用粗糙集理论的综合数据挖掘, 得到512条决策规则, 表 1为部分决策表数据, 表 2为部分决策规则示例.

| 信息集合U | 条件属性C | 决策属性D质量问题(xd) | ||||||

| 西服加工部位(x1) | 工艺难度系数(x2) | 面料特性(x3) | 设备操作技能(x4) | 手工操作技能(x5) | 流水线平衡度(x6) | 加工偏差系数(x7) | ||

| 1 | 前片 | [1.151, 1.170) | 毛涤 | 一级 | 一级 | 正常 | 0.2 | 驳角长短不一 |

| 2 | 后片 | [*, 1.106) | 毛涤 | 一级 | 一级 | 正常 | 0.5 | 止口不顺直 |

| 3 | 后片 | [*, 1.106) | 毛涤 | 二级 | 二级 | 正常 | 0.5 | 止口不顺直 |

| 4 | 后片 | [1.132, 1.141) | 全毛中厚 | 一级 | 一级 | 正常 | 0.1 | 后开叉不直 |

| 5 | 前片 | [1.151, 1.170) | 全毛中厚 | 三级 | 二级 | 异常 | 0.3 | 底边不直 |

| 6 | 前片 | [1.192, 1.206) | 毛涤 | 一级 | 一级 | 正常 | 0.4 | 驳头不圆顺 |

| 7 | 前片 | [1.192, 1.206) | 毛涤 | 一级 | 二级 | 正常 | 0.4 | 驳头不圆顺 |

| 8 | 前片 | [1.106, 1.119) | 全毛轻薄 | 一级 | 一级 | 正常 | 0.6 | 袋盖不对格 |

| 9 | 前片 | [1.132, 1.141) | 全毛轻薄 | 二级 | 三级 | 正常 | 0.4 | 面袋不对格 |

| 10 | 前片 | [1.141, 1.151) | 全毛中厚 | 一级 | 一级 | 正常 | 0.2 | 袋盖不圆顺 |

| 编号 | 决策规则 | 支持度/% |

| 1 | x1(前片) AND x2([1.151, 1.170)) AND x3(毛涤) AND x7(0.2)=>d(驳角长短不一) | 5.0 |

| 2 | x1(后片) AND x2([*, 1.106)) AND x3(毛涤) AND x7(0.5)=>d(止口不顺直) | 9.3 |

| 3 | x1(后片) AND x2([1.132, 1.141)) AND x3(全毛中厚) AND x7(0.1)=>d(后开叉不直) | 4.2 |

| 4 | x1(前片) AND x2([1.132, 1.141)) AND x3(全毛轻薄) AND x7(0.4)=>d(面袋不对格) | 1.5 |

| 5 | x1(前片) AND x2([1.192, 1.206)) AND x3(毛涤) AND x7(0.4)=>d(驳头不圆顺) | 10.1 |

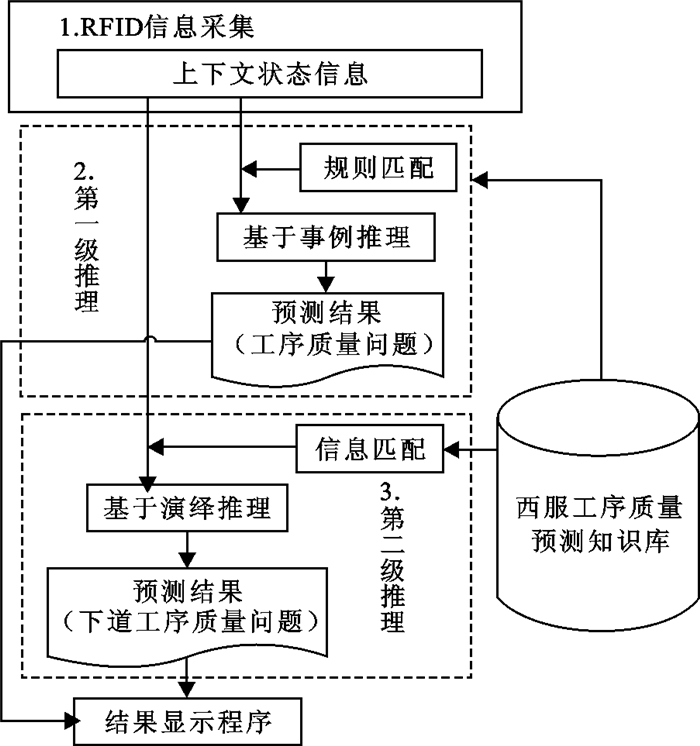

上下文感知的西服工序质量预测的两级推理流程如图 3所示.具体步骤为:

|

| 图 3 西服工序质量两级推理预测的流程 Fig.3 Two-stage reasoning processes for suit procedure quality forecasting |

(1) 上下文信息采集.当某批次的西服进入生产线时, 由设置在每个质检点处的RFID传感器采集加工部位、相关联工序、制约因素三个维度的上下文状态特征属性;

(2) 基于事例的第一级推理.在保证知识结构逻辑一致性的前提下, 利用知识库中提供的信息和规则, 采用直觉模糊相似度量推理方法[18], 将当前的上下文特征属性与规则中的条件属性进行查询匹配, 得出推理结果, 并根据预测的工序质量问题, 给出加工工序作业指导提示;

(3) 基于演绎的第二级推理.依据知识库中提供的信息, 采用演绎推理方法, 针对采集到的工序质量偏差, 预测出因偏差累计或传递导致相关联的下道工序质量状态, 并给出对应的作业调整或控制方法的警示信息.

3 西服工序质量预测实例分析 3.1 本体的形式化表述使用OWL DL编码表示上下文元本体, 利用元本体概念类的实例, 通过概念及概念之间的关联, 描述西服工序质量预测的特定概念及其属性与关系的一组本体集合.这里给出的是一个上衣缝制工序质量预测的本体形式化表述实例:

//类的表示

<owl:Class rdf=”缝制工序质量问题”/>

<owl:Class rdf=”上衣缝制质量问题”>

<rdfs:subClassOf rdf:resource=”#缝制工序质量问题”>

</owl:Class>

//属性关系的表示

<owl:DatatypeProperty rdf:ID=”result_in”>

<rdfs:domain rdf:resource=”#制约因素”/>

<rdfs:range rdf:resource=”#工序质量问题”/>

</owl:DatatyopeProperty>

<owl:ObjectProperty rdf:ID=”aggravate”>

<rdfs:domain rdf:resource=”#相关联工序”/>

<rdfs:range rdf:resource=”#工序质量问题”/>

</owl:ObjectProperty>

3.2 推理规则的描述采用基于描述逻辑的OWL DL, 将上下文领域本体的概念和关系转换为描述逻辑的事例集合, 采用规则标记语言SWRL表示上下文本体中规则集合.在西服工序质量的规则知识约束下, 建立了自定义推理规则, 形式化如下:

规则1 工序质量问题产生规则.

若在制品x的加工部位为a, 工艺难度系数为b, 面料特性为c, 存在加工偏差系数e, 则易导致的工序质量问题为y.

Rule1:(?x rdf:type ds:WSC_Part), (?x1 rdf:type ds:Position?a),

(?x2 rdf:type ds:Craft_Diffculty?b), (?x3 rdf:type ds:Lining?c)

(?x7 rdf:type ds:Coefficient?e), (?d rdf:type ds:y),

(?x ds:has_problem_source?x1), (?x ds:has_problem_source?x2),

(?x ds:has_problem_source?x3), (?x ds:has_problem_source?x3)

→(?x ds:result_in?d)

规则2 工序质量问题与工序的关联规则.

若在制品x存在工序质量问题y, 则其质量问题发生于工序m, 与m相关联的工序为n.

Rule2: (?x rdf:type ds:WSC_Part),

(?d rdf:type ds:Problem_Description? y),

(?p rdf:type ds:Process_Location? m), (?q ds:part_of?p),

(?q rdf:type ds:Process_Relation?n),

(?x ds:result_in?d)→(?d ds:arise_from?p, q)

规则3 工序质量问题累积加重规则.

若在制品x存在的加工偏差系数e在其关联工序n的共同作用下会累积加重质量问题, 而产生新的质量问题z.

Rule3: (?x rdf:type ds:WSC_Part), (?x7 rdf:type ds:Coefficient?e)

(?q rdf:type ds:Process_Relation? n),

(?d rdf:type ds:Problem_Description? z),

(?x ds:arise_from?q)→(?q ds:aggravate?d)

3.3 语义推理的实现针对上衣前身缝制的工序质量预测, 利用Jena实现语义推理的主要代码如下:

//注册URI映射, 定义规则前缀

PrintUtil.registerPrefix(“ds”, “http://www.semanticweb.org/ontologies/2016/0/OntologyWSC-Quality.owl#”);

//加载本体模型文件

String filePath=”C:\WSC-Quality.owl”;

Model m=FileManager.get().loadModel(“file:”+filePath);

//设置推理规则

String rules=”[Rule1:…]”+”[Rule2:…]”+”[Rule3:…]”;

//创建推理机

GenericRuleReasoner reasoner=new GenericRuleReasoner(Rule.parseRules(rules));

//构建推理模型对象

InfModel inf=ModelFactory.creatInfModel(reasoner, m);

//创建实例对象并输出推理结果

Resource resource=inf.getResource(ds+”? WSC_Part ds:arise? D-XF29”);

printStatement(inf, resource, null, null);

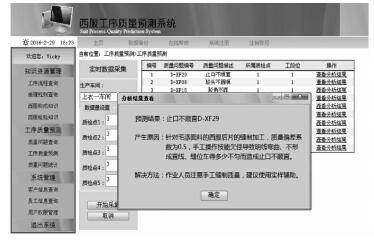

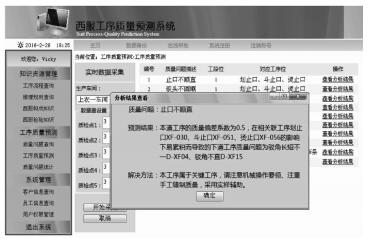

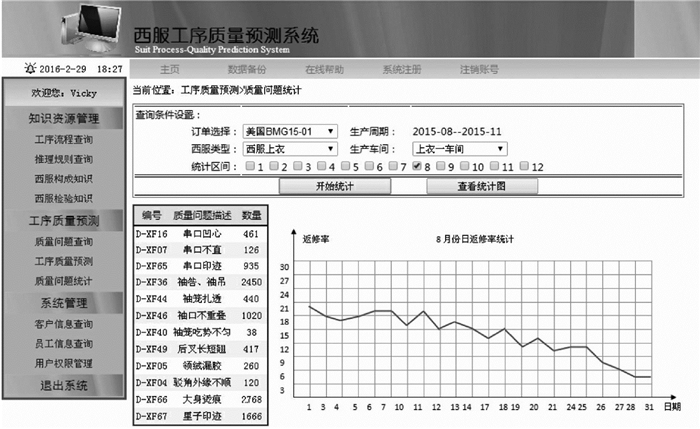

上述程序运行后, 其推理结果如图 4,5所示.图 6为某服装公司8月份西服上衣订单生产加工的返工和返修率统计数据结果, 经工序质量预测管理后, 返修率由原来的20%下降至6%左右, 其成品合格率达99%, 不仅有效地提升了生产效率, 而且保证了西服产品质量的稳定性.这是因为过程化、精细化、智能化的工序质量预测, 为产品质量监管的可控性提供了重要的手段.

|

| 图 4 一级推理预测结果 Fig.4 Predicting outcomes of one level reasoning |

|

| 图 5 二级推理预测结果 Fig.5 Predicting outcomes of two level reasoning |

|

| 图 6 返工和返修率统计 Fig.6 The rates of rework and callback |

针对以手工制作为主的劳动密集型服装产业生产加工产品的特点, 提出了一种上下文感知的西服工序质量预测方法, 并构建了原型系统.通过RFID技术、知识库技术和粗糙集理论的引入, 采用事例和演绎推理机制, 实现了西服工序质量预测的过程化、精细化和智能化管理, 不但降低了返工和返修率, 而且有效地提高了产品质量的稳定性.这不仅为手工制造业多工序加工的产品质量监管提供了一种新思路, 也为RFID技术的应用起到了积极的示范作用.

| [1] |

刘明周, 王强, 赵志彪, 等. 机械产品再制造装配过程动态工序质量控制系统[J].

计算机集成制造系统, 2014(4): 817-824 LIU M Z, WANG Q, ZHAO Z B, et al. Dynamic assembly process quality control system for mechanical products remanufacturing[J]. Computer Integrated Manufacturing Systems, 2014(4): 817-824 |

| [2] |

王秋明, 刘科成, 高慧颖. 基于灰色理论与BP神经网络的工序质量预测研究[J].

北京理工大学学报, 2011(2): 249-252 WANG Q M, LIU K C, GAO H Y. Research of procedure quality forecast based on the grey theory and BP neural networks[J]. Transactions of Beijing Institute of Technology, 2011(2): 249-252 |

| [3] | YANG S Y S.An expert system for plasma cutting process quality prediction and optimal parameter suggestion[C]//International Conference on the Design of Information Infrastructure System for Manufacturing.DBLP, 2000, 63:438-445. |

| [4] |

江平宇, 王岩, 王焕发, 等. 基于赋值型误差传递网络的多工序加工质量预测[J].

机械工程学报, 2013, 49(6): 160-170 JIANG P Y, WANG Y, WANG H F, et al. Quality prediction of multistage machining processes based on assigned error propagation network[J]. Journal of Mechanical Engineering, 2013, 49(6): 160-170 |

| [5] |

陈冰, 李山, 吴宝海, 等. 基于尺寸关联和偏最小二乘回归的多工序质量分析与预测[J].

计算机集成制造系统, 2009, 15(2): 389-398 CHEN B, LI S, WU B H, et al. Multistage manufacturing quality analysis and forecasting on dimension association and partial least square regression[J]. Computer Integrated Manufacturing Systems, 2009, 15(2): 389-398 |

| [6] | GUO J, LI Y B, DU B G. Dynamic quality prediction of manufacturing process based on extreme learning machine[J]. Advanced Materials Research, 2014, 889/890: 1231-1235 DOI:10.4028/www.scientific.net/AMR.889-890 |

| [7] | ZHANG X P, YANG X X. System based on BP network for garment quality forecast and management[J]. Advanced Materials Research, 2012, 383/390: 1653-1657 |

| [8] |

汪秀琛. 基于模糊识别的服装质量评价模型[J].

丝绸, 2008(2): 36-38 WANG X C. Garment quality evaluating model based on fuzzy identification theory[J]. Silk, 2008(2): 36-38 |

| [9] | LEE C K H, CHOY K L, HO G T S, et al. A slippery genetic algorithm-based process mining system for achieving better quality assurance in the garment industry[J]. Expert Systems with Application, 2016, 46(c): 236-248 |

| [10] |

张根保, 刘佳, 王国强, 等. 装配故障率的灰色最小二乘支持向量分析[J].

重庆大学学报(自然科学版), 2011, 34(9): 21-25 ZHANG G B, LIU J, WANG G Q, et al. Assembly fault rate analysis using grey relation and least squares support vector machines[J]. Journal of Chongqing University(Natural Science Edition), 2011, 34(9): 21-25 |

| [11] | DEY A K. Understanding and using context[J]. Personal and Ubiquitous Computing, 2001, 5(1): 4-7 DOI:10.1007/s007790170019 |

| [12] | CHEN G, KOTZ D.A survey of context-aware mobile computing research[R].Technical Report, TR2000-381, Hanover:Department of Computer Science, Dartmouth College, 2000:125-126. |

| [13] |

刘栋, 孟祥武, 陈俊亮, 等. 上下文感知系统中的规则生成与匹配算法[J].

软件学报, 2009, 20(10): 2655-2666 LIU D, MENG X W, CHEN J L, et al. Algorithms for rule generation and matchmaking in context-aware system[J]. Journal of Software, 2009, 20(10): 2655-2666 |

| [14] |

胡博, 王智学, 董庆超. 基于OWL的上下文感知建模与推理方法[J].

系统工程与电子技术, 2012, 34(10): 2163-2168 HU B, WANG Z X, DONG Q C. Context-aware modeling and reasoning based on OWL[J]. System Engineering and Electronics, 2012, 34(10): 2163-2168 DOI:10.3969/j.issn.1001-506X.2012.10.32 |

| [15] |

王国胤, 姚一豫, 于洪. 粗糙集理论与应用研究综述[J].

计算机学报, 2009, 32(7): 1229-1246 WANG G Y, YAO Y Y, YU H. A survey on rough set theory and applications[J]. Chinese Journal of Computers, 2009, 32(7): 1229-1246 |

| [16] |

柳玉, 贲可荣. 基于属性重要度的案例特征权重确定方法[J].

计算机集成制造系统, 2012, 18(6): 1230-1235 LIU Y, BEN K R. Weight coefficient determination for case feature based on attribute importance[J]. Computer Integrated Manufacturing Systems, 2012, 18(6): 1230-1235 |

| [17] |

吉祥, 顾新建, 代风, 等. 基于本体和粗糙集的产品设计知识推送技术[J].

计算机集成制造系统, 2013, 19(1): 7-20 JI X, GU X J, DAI F, et al. Technology for product design knowledge push based on ontology and rough sets[J]. Computer Integrated Manufacturing Systems, 2013, 19(1): 7-20 |

| [18] |

王毅, 刘三阳, 张文, 等. 基于包含度的直觉模糊相似度量推理方法[J].

系统工程与电子技术, 2014, 36(3): 494-500 WANG Y, LIU S Y, ZHANG W, et al. Intuitionistic fuzzy similarity measures reasoning method based on inclusion degrees[J]. Systems Engineering and Electronics, 2014, 36(3): 494-500 |