2. 临汾第一中学校, 山西 临汾 041000

2. Linfen NO.1 Middle School, Linfen 041000, Shanxi, China

蚕丝是蚕结茧时分泌的丝液凝固而成的连续长纤维, 是人类最早使用的天然纤维之一.蚕茧通过缫丝工艺的各道工序后, 最终得到生丝[1].生丝主要成分为丝素和丝胶, 丝胶包裹在丝素外面起到保护丝素的作用.除此之外, 蚕丝还含有极少量的色素、无机物和油脂等杂物[2].丝素和丝胶的具体含量会因蚕丝的种类不同而稍有差异, 一般丝素占75%左右, 丝胶占25%左右[2-3].虽然丝胶对丝素有保护作用, 但丝胶过多会影响蚕丝的各种物理性能及颜色、光泽、手感等品质, 还影响后续染色工序[4].因此在加工前, 必须除去杂质和一定量的丝胶, 这一工序过程称为精炼.它是蚕丝加工工艺中一个重要的环节, 其效果直接关系到蚕丝的品质.因此, 蚕丝在使用前必须除去丝胶, 现有的蚕丝脱胶方法主要包括酸脱胶、沸水脱胶、碱脱胶、中性皂脱胶、高温高压脱胶和酶脱胶等[5-9].

酸脱胶分为有机酸脱胶和无机酸, 其中使用无机酸脱胶(如盐酸、硫酸)酸性较强、使用的酸浓度较低, 但脱胶后对丝素纤维的损害较大[10].而有机酸脱胶能更好地保持丝的力学性能[11],染料的上染率明显高于其他脱胶方法[12].另外酸法脱胶能够实现部分脱胶, 即所谓的三分练、五分练等, 可以满足市场的特殊需求, 且在高压条件下, 酸法脱胶与染色可以一浴进行.如苹果酸、琥珀酸、柠檬酸等有机酸脱胶对蚕丝的品质影响较小[13], 因此近年来采用有机酸对生丝进行脱胶受到广泛关注, 本文采用单因素试验研究草酸质量浓度、反应时间、浴比和反应温度对生丝脱胶效果的影响, 探讨生丝草酸脱胶的最优工艺条件, 并研究脱胶后生丝的性能变化.

1 实验 1.1 材料及主要仪器(1) 材料 白厂丝(22/24D, 广西柳州金鼎制丝有限公司), 草酸(分析纯, 天津市巴斯夫化学有限公司), 无水碳酸钠(分析纯, 上海达瑞精细化学品有限公司), 氨水(分析纯, 西陇化工股份有限公司), 2, 4, 6-三硝基苯酚(分析纯, 台山市粤侨试剂塑料有限公司).

(2) 仪器 Nicolet 8700红外光谱仪(美国Nicolet公司), Y(B)001A单纤维电子强力仪(温州大荣纺织仪器有限公司), BK 5000光学显微镜(重庆奥特光学仪器有限公司).

1.2 生丝脱胶 1.2.1 草酸脱胶按照试验设计, 以蚕丝的脱胶率和断裂强度作为参考指标, 采用单因素试验研究草酸脱胶最优工艺条件.将适量草酸加入到含一定量蒸馏水的烧杯中(草酸的质量浓度分别为1 g/L, 2 g/L, 3 g/L, 4 g/L, 5 g/L), 然后放入电热恒温水浴锅中加热到预先设定的恒温温度(60 ℃, 70 ℃, 80 ℃, 90 ℃, 100 ℃).再加入试验设计量的生丝(控制浴比为1:30,1:40,1:50,1:60和1:70), 搅拌下恒温反应一段时间(20 min, 30 min, 40 min, 50 min, 60 min), 取出蚕丝, 先用热蒸馏水(60~70 ℃)洗涤3次, 再用冷蒸馏水(20±5 ℃)洗涤3次, 除去生丝表面残留的丝胶和草酸.

1.2.2 碳酸钠脱胶按照浴比1:25将一定量生丝置于100 ℃的4 g/L碳酸钠溶液中, 反应30 min.后续处理同上述草酸脱胶.

1.3 测试 1.3.1 脱胶率将未脱胶生丝在100 ℃电热恒温鼓风干燥箱中烘4 h, 再放入干燥器中平衡处理12 h, 后利用电子分析天平进行称重, 质量记为m1.各组脱胶蚕丝按照同样步骤处理后, 质量记为m2.每个试样测试3次, 最后取其平均值.

|

采用YG(B)001A型单纤维电子强力仪测定未脱胶生丝和脱胶生丝的断裂强力以及断裂伸长.测试条件为:温度(20±1) ℃, 相对湿度为(65±3)%, 试样夹持长度10 mm, 拉伸速度0.10 m/min, 预张力(0.2±0.1)cN/dtex.每个样品测试50个试样, 取其平均值.断裂强度由断裂强力和生丝纤度的比值求得, 脱胶后生丝的断裂强力损失率和断裂伸长损失率是相对生丝而言.

1.3.3 苦味酸胭脂红显色利用苦味酸胭脂红检测脱胶是否完全, 若脱胶完全则蚕丝呈现亮黄色, 若脱胶不完全则呈红色.苦味酸胭脂红的配制及蚕丝的检测按照《GB/T 1798—2008生丝试验方法》附录C中的《生丝丝胶含量的检验方法》进行.

1.3.4 形貌分析每组样品随机取出10根蚕丝, 制成切片后, 采用显微镜观察蚕丝的外表形貌.

1.3.5 红外光谱分析将烘干后的蚕丝剪碎, 用玛瑙钵研磨, 再加入KBr压片制样, 采用Nicolet 8700型红外光谱仪进行测试.

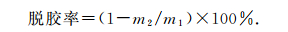

2 结果与讨论 2.1 草酸脱胶工艺优化 2.1.1 草酸质量浓度当反应温度80 ℃, 反应时间40 min, 浴比1:40时,测试不同质量浓度草酸对生丝脱胶率与断裂强度的影响,如图 1所示.从图 1可知, 当草酸质量浓度较低时, 随着草酸溶液质量浓度的增大, 生丝的脱胶率先增大后基本不变.这是由于草酸是一种较强的二元有机羧酸, 随着草酸质量浓度的增加, 草酸能与包覆在丝素表面的结构较疏松、极性基团更多、亲水性好的丝胶作用, 使丝胶蛋白结构中的肽键水解断裂, 形成水溶性更好的短肽链, 并随草酸用量增加, 脱胶率提高.当草酸质量浓度为4 g/L时, 生丝脱胶率最大(20.9%).当草酸浓度超过4 g/L时, 脱胶率稍有降低.从图 1还可知, 脱胶后生丝的断裂强度随草酸质量浓度的增加先上升后基本不变, 但总体来说增加的幅度都很小, 从1 g/L到4 g/L仅相差0.19 cN/dtex.这是由于草酸的质量浓度为1 g/L~4 g/L时, 脱胶率上升较快, 蚕丝中大部分粘结在丝素上的丝胶被除去, 丝胶内层被浸润后逐渐脱去, 纤度下降的幅度大于断裂强力下降的幅度, 而丝胶内层和丝素的力学性能相差很小, 所以造成断裂强度略微增大.当草酸浓度为4 g/L~5 g/L时, 断裂强度基本不变, 两者仅相差0.01 cN/dtex.这是由于蚕丝中丝胶基本被脱除完全, 其断裂强度和纤度均基本不变.当草酸质量浓度为4 g/L时, 脱胶率达最大, 此时丝胶已基本被除尽, 脱胶后蚕丝断裂强度损失较小.根据蚕丝断裂强度的大小最终选择草酸的质量浓度为4 g/L, 既可以使丝胶脱尽又可减少对丝素的损伤.

|

| 图 1 草酸质量浓度对生丝脱胶率和断裂强度的影响 Fig.1 Effect of mass concentration of oxalic acid on degumming rate and breaking strength of silk |

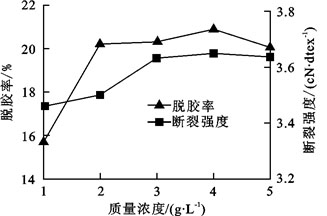

当草酸质量浓度4 g/L, 反应温度80 ℃, 浴比1:40时,测试不同反应时间对生丝脱胶率和断裂强度的影响,如图 2所示.从图 2可知, 随着反应时间的增加, 生丝的脱胶率先逐渐增大后趋于不变.当反应时间小于40 min时, 随着反应时间的增加, 脱胶率逐渐增大.这是因为随着反应时间的增加, 草酸与生丝外部的丝胶作用越久, 丝胶脱除越多.当反应时间从40 min增加到60 min时, 脱胶率也仅增加了1.9%.这是因为当反应时间到达40 min时, 大部分丝胶被脱除, 继续增加脱胶时间, 内层丝胶逐渐发生溶解, 而内层丝胶的结构、组成与丝素相似, 其溶解度小, 因此脱胶率增加的比较缓慢.当内层丝胶被逐渐脱除后, 由于丝素的结构比丝胶更稳定, 继续延长脱胶时间, 脱胶率几乎不变.从图 2还可知, 脱胶后生丝的断裂强度随脱胶时间的增加先下降后趋于不变.这是因为随着反应时间的增加, 生丝中粘结在丝素表面的丝胶被逐渐脱除, 两根丝素分开, 此时测得的生丝强力下降远大于生丝纤度下降, 因此断裂强度下降.当反应时间从40 min增加到60 min时, 断裂强度基本不变, 相差仅为0.03 cN/dtex, 这是因为40 min时生丝中的大部分外层丝胶已经除掉, 而丝胶的内层被浸润后缓慢脱除, 生丝纤度基本不变, 而丝胶内层和丝素的力学性能相差较小, 继续延长脱胶时间生丝断裂强度基本不变.因此草酸最佳脱胶时间为40 min.

|

| 图 2 反应时间对生丝脱胶率和断裂强度的影响 Fig.2 Effect of reaction time on degumming rate and breaking strength of silk |

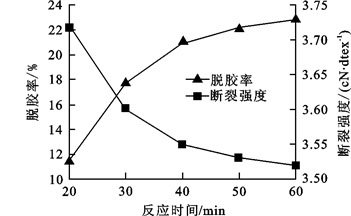

当草酸质量浓度4 g/L, 反应温度80 ℃, 反应时间40 min时,测试不同浴比对生丝脱胶率和断裂强度的影响,如图 3所示.从图 3可知, 随着浴比的增大, 生丝的脱胶率先上升后趋于不变.这是因为随着浴比的增大, 草酸与生丝的质量比逐渐增大, 脱胶率逐渐增大, 当外层丝胶完全脱除后, 内层丝素性质较为稳定, 导致脱胶率基本不变.从图 3还可知, 随着浴比增加, 脱胶生丝断裂强度呈缓慢下降趋势, 这是因为浴比越大, 越容易浸没生丝, 草酸与生丝的质量比也逐渐增大, 脱胶也越完全, 生丝的断裂强力和纤度均下降, 但是断裂强力的下降大于纤度的下降.当浴比大于1:40时, 断裂强力的变化已经很小, 说明丝胶完全脱除, 因此草酸的最优脱胶浴比选择1:40.

|

| 图 3 浴比对生丝脱胶率和断裂强度的影响 Fig.3 Effect of bath ratio on degumming rate and breaking strength of silk |

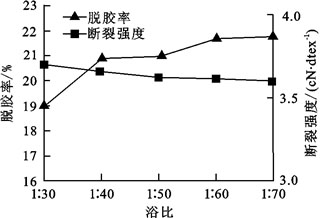

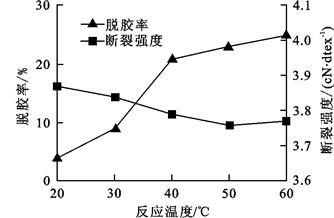

当草酸质量浓度4 g/L, 浴比1:40, 反应时间40 min时,测试不同反应温度对生丝脱胶率和断裂强度的影响,如图 4所示.从图 4可知, 随着反应温度的增加, 生丝的脱胶率逐渐上升, 当反应温度低于80 ℃时, 脱胶率很低(小于10%), 这是因为在较低温度时, 丝胶的溶胀和分解效果较差, 使得丝胶难以溶解在溶液中.当反应温度大于80 ℃时, 生丝的脱胶率均大于20%, 当脱胶温度为100 ℃时, 脱胶率达到25.0%, 说明温度越高, 草酸溶液对丝胶的溶胀和断裂效果越好, 生丝的脱胶率越高.从图 4还可知, 随着脱胶温度的增大, 生丝断裂强度先下降后基本不变.这可能是因为当温度为60 ℃~90 ℃时, 生丝中粘结丝素的丝胶被逐渐除去, 丝素分散开来, 此时断裂强力下降远大于纤度下降, 造成所测生丝断裂强度下降.当温度为90 ℃~100 ℃时, 生丝断裂强度基本不变, 这是因为此时丝胶基本脱除, 而内层丝胶和丝素的力学性能相差很小.所以草酸的最佳脱胶反应温度选择100 ℃.

|

| 图 4 反应温度对生丝脱胶率和断裂强度的影响 Fig.4 Effect of reaction temperature on the degumming rate and breaking strength of silk |

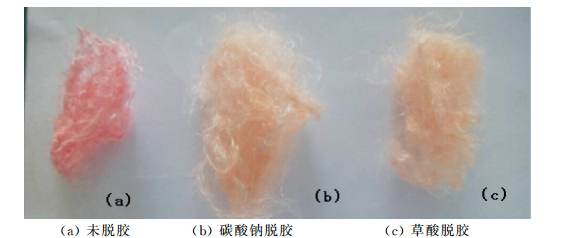

图 5是生丝脱胶前后的苦味酸胭脂红显色图.由图 5可知, 未脱胶生丝的苦味酸胭脂红显色结果为红色, 而草酸和碳酸钠脱胶的生丝经苦味酸胭脂红显色均为亮黄色[5, 10].说明草酸脱胶可以达到碳酸钠的脱胶效果, 均可以很好地脱除丝胶.

|

| 图 5 脱胶前后生丝的苦味酸胭脂红显色照片 Fig.5 The photos of pristine and degummed silk detected with 2, 4, 6-trinitrophenol-carmine solution |

生丝脱胶要求在脱尽丝胶的同时, 尽可能减少生丝机械性能的损失.为了说明草酸最优脱胶工艺条件对生丝断裂强力、断裂强度和断裂伸长等机械性能的影响, 将草酸脱胶后生丝的机械性能与未脱胶生丝和碳酸钠脱胶生丝的机械性能进行对比, 结果如表 1所示.从表 1可知, 脱胶生丝的机械性能均小于未脱胶生丝, 但是草酸脱胶后生丝的机械性能优于碳酸钠脱胶, 说明草酸脱胶对生丝纤维有损伤, 但损伤小于碳酸钠脱胶.

| 项目 | 未脱胶 | 草酸脱胶 | 碳酸钠脱胶 | |||

| 实验1 | 实验2 | 实验3 | 平均值 | |||

| 断裂强度/cN·dtex-1 | 4.01 | 3.67 | 3.50 | 3.52 | 3.65 | 3.35 |

| 断裂强力/cN | 96.44 | 72.20 | 70.88 | 73.50 | 70.19 | 67.01 |

| 断裂强力损失率/% | 0 | 25.13 | 26.50 | 23.79 | 25.14 | 30.52 |

| 断裂伸长/mm | 3.55 | 3.01 | 3.05 | 2.98 | 3.01 | 2.87 |

| 断裂伸长损失率/% | 0 | 15.21 | 14.08 | 16.06 | 15.12 | 18.90 |

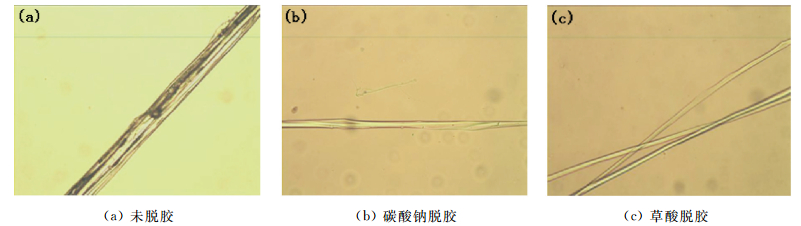

图 6为未脱胶蚕丝、碳酸钠脱胶生丝和草酸脱胶生丝的显微镜图.从图 6(a)可以看出未脱胶生丝表面粗糙, 同时表面还粘附有微小颗粒; 从图 6(b)和6(c)可以看出碳酸钠脱胶生丝和草酸脱胶生丝变细, 同时表面富有光泽, 但是碳酸钠脱胶生丝的表面有裂痕和沟槽, 而草酸脱胶生丝表面光滑.说明采用草酸脱胶不仅可以完全除去丝胶, 还不会对生丝的表面形貌造成破坏.

|

| 图 6 脱胶前后生丝的外观形态 Fig.6 Surface morphology of pristine and degummed silk |

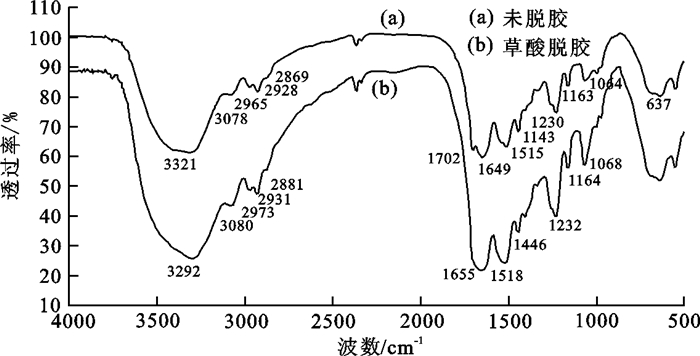

图 7为未脱胶生丝与草酸脱胶生丝的红外光谱图.根据文献[4]可知, 丝素蛋白α-螺旋结构的红外光谱带为酰胺Ⅰ:1 660 cm-1~1 647 cm-1、酰胺Ⅱ:1 546 cm-1~1 540 cm-1、酰胺Ⅲ:1 330 cm-1~1 294 cm-1、酰胺Ⅳ:896 cm-1~890 cm-1、酰胺Ⅴ:625 cm-1~615 cm-1, β-折叠结构的红外光谱带为酰胺Ⅰ:1 640 cm-1~1 615 cm-1、酰胺Ⅱ:1 535 cm-1~1 514 cm-1、酰胺Ⅲ:1 245 cm-1~1 220 cm-1、酰胺Ⅳ:965 cm-1、酰胺Ⅴ:700 cm-1~696 cm-1, 无规曲卷结构的红外光谱带为酰胺Ⅴ:660 cm-1~655 cm-1.由图 7可知, 未脱胶生丝在1 649 cm-1和637 cm-1的吸收峰分别对应α-螺旋结构, 在1 515 cm-1和1 230 cm-1的吸收峰分别对应β-折叠结构.草酸脱胶生丝在1 655 cm-1和639 cm-1的吸收峰分别对应α-螺旋结构, 在1 518 cm-1和1 232 cm-1的吸收峰分别对应β-折叠结构.脱胶前后, 丝纤维均出现蛋白的特征吸收峰, 说明草酸脱胶, 未改变丝结构[14].

|

| 图 7 脱胶前后生丝的红外光谱 Fig.7 The infrared spectra of pristine and degummed silk |

生丝草酸脱胶的最佳脱胶工艺条件为草酸质量浓度4 g/L, 反应时间40 min, 反应浴比1:40, 反应温度100 ℃.采用最佳脱胶工艺, 用苦味酸胭脂红进行显色, 脱胶后生丝呈亮黄色, 而未脱胶生丝呈红色, 说明生丝经过草酸处理后, 丝胶被完全脱除.草酸脱胶后生丝的机械性能下降, 但是优于碳酸钠脱胶生丝.草酸脱胶后生丝变细, 表面富有光泽, 表面的裂痕少于碳酸钠脱胶生丝的.且脱胶后生丝的主体结构不受影响.综上采用草酸脱胶, 不仅可以达到碳酸钠的脱胶效果, 同时对生丝的损伤较小.

| [1] |

王小英, 刘丰香.

新编制丝工艺学[M]. 北京: 中国纺织出版社, 2001: 4-109.

WANG X Y, LIU F X. New preparation of silk technology[M]. Beijing: China Textile & Apparel Press, 2001: 4-109. |

| [2] |

杨雪霞, 劳继红. 蚕丝酶精练研究进展[J].

丝绸, 2007(8): 66-75 YANG X X, LAO J H. Research progress of enzymatic scouring of silk[J]. Journal of Silk, 2007(8): 66-75 |

| [3] |

林海涛, 封宝山, 陶立全, 等. 蚕丝苹果酸脱胶[J].

丝绸, 2013(10): 1-5 LIN H T, FENG B S, TAO L Q, et al. Degumming of Silk with Malic Acid[J]. Journal of Silk, 2013(10): 1-5 DOI:10.3969/j.issn.1001-7003.2013.10.001 |

| [4] |

高香芬, 左保齐. 不同脱胶方法对蚕丝机械性能的影响[J].

丝绸, 2008(12): 30-33 GAO X F, Zuo B Q. Influence of different degumming method on silk method on silk mechanical property[J]. Journal of Silk, 2008(12): 30-33 DOI:10.3969/j.issn.1001-7003.2008.12.010 |

| [5] |

张雨青. 蚕丝脱胶方法的比较分析[J].

蚕业科学, 2002, 28(1): 75-79 ZHANG Y Q. Comparative analysis of the method of silk stripping[J]. Science of Sericulture, 2002, 28(1): 75-79 |

| [6] |

李维贤, 赵耀明, 汪朝阳, 等. 蚕茧的高温高压水脱胶研究[J].

纺织学报, 2003, 24(2): 164-166 LI W X, ZHAO Y M, WANG C Y, et al. High temperature and high pressure water degumming on Cocoon[J]. Journal of Textile Research, 2003, 24(2): 164-166 |

| [7] |

王英健. 几种脱胶方法的比较研究[J].

安徽农业科学, 2008, 36(33): 14623-14624 WANG Y J. Comparative study on several degumming methods for silkworm silk[J]. Journal of Anhui Agricultural Sciences, 2008, 36(33): 14623-14624 DOI:10.3969/j.issn.0517-6611.2008.33.112 |

| [8] |

周文, 陈新, 邵正中. 红外和拉曼光谱用于对丝蛋白构象的研究[J].

化学进展, 2006, 18(11): 1514-1522 ZHOU W, CHEN X, SHAO Z Z. Conformation studies of silk proteins with onfrared and raman spectroscopy[J]. Progress in Chemistry, 2006, 18(11): 1514-1522 DOI:10.3321/j.issn:1005-281X.2006.11.014 |

| [9] |

蒋少军, 吴红玲. 蚕丝的酶处理[J].

四川丝绸, 2002(4): 23-25 JIANG S J, WU H L. Enzyme processing of silk[J]. Sichuan Silk, 2002(4): 23-25 |

| [10] |

凌新龙, 林海涛, 黄继伟. 蚕丝精炼方法及工艺技术研究进展[J].

蚕业科学, 2013, 39(6): 1186-1192 LING X L, LIN H T, HUANG J W. Research progress of scouring methods and technologies of silk[J]. Science of Sericulture, 2013, 39(6): 1186-1192 |

| [11] |

凌新龙, 林海涛, 冀彩萍, 等. 家蚕丝用琥珀酸脱胶的工艺条件优化试验[J].

蚕业科学, 2017, 43(2): 282-287 LING X L, LIN H T, JI C P, et al. Process optimization for degumming bombyx mori silk with succinic acid[J]. Science of Sericulture, 2017, 43(2): 282-287 |

| [12] |

赵雯, 陈国强. 蚕丝的柠檬酸脱胶[J].

印染助剂, 2012, 29(7): 36-38 ZHAO W, CHEN G Q. Degumming raw silk with citric acid[J]. Textile Auxiliaries, 2012, 29(7): 36-38 |

| [13] | KHAN M R, TSUKADA M, GOTOH Y, et al. Physical properties and dyeability of silk fibers degummed with citric acid[J]. Bioresource Technology, 2010, 101(21): 8439-8445 DOI:10.1016/j.biortech.2010.05.100 |

| [14] | HIDETOSHI T, MITSUHIRO M. Analysis of structural properties and formation of sericin fiber by infrared spectroscopy[J]. Journal of Insect Biotechnology and Sericology, 2003, 72(3): 157-162 |