随着经济的发展和工业化程度的加重, 人类活动对环境的影响日益加剧, 空气质量不断恶化, 雾霾天气大范围频繁出现.雾霾天气中空气的污染物成分非常复杂, 直径小于10 μm的气溶胶粒子, 尤其是直径小于2.5 μm的污染物颗粒, 即PM 2.5是重金属和多环芳烃等有毒物质的载体, 对人体健康危害很大[1-5].社会各界和广大民众的防霾意识逐渐增强,呼吸防护用品特别是防尘口罩对防止颗粒污染物进入人体, 减少健康损害和预防疾病的传播具有重要的作用.尤其是能有效阻挡PM 2.5的防尘口罩, 即防霾口罩, 成为民众日常出行的一项必备品, 市场需求量一再增加.然而, 市场上现有的日用防霾口罩产品在滤材选配上仍存在诸多不足, 比如, 舒适性欠佳,耐久性不好,花色品种单一等.

超细纤维毛巾是近年来发展的一种高附加值巾类织物, 其表面是由均匀、紧凑、柔软、高弹的细微绒圈构成, 显著特点是纤维纤度大, 密度高, 织物比表面积、孔隙率远远高于普通织物.如当细度下降到0.11 dtex时, 表面积将增加到9 600 cm2/g[6-10],对微尘颗粒有极强的吸附作用.为此超细毛巾已应用于清洁除尘领域, 如高效清洁布、美容巾、精密仪器擦拭布等等.结构上, 超细毛圈织物与无纺布滤料具有一定的类似之处:① 超细纤维均在三维方向上存在较为复杂的空间分布.突起的细微绒圈紧凑排列, 可增加纤维与粒子的接触效应, 通过直接捕获、惯性沉积、重力沉积、扩散沉积机理拦截或吸附粉尘颗粒[8-10]; ② 毛圈空隙、纤维间隙、织物孔隙在空间交错排列, 在一定程度上也相当于形成了大量的立体曲径通道体系, 可增强对流体的分散效应, 使过滤的粉尘粒子有更多的机会与单纤维碰撞并被捕捉.因此, 理论上, 通过选配合适的原料、组织, 控制纤维分布、织物孔隙的大小和分布, 超细毛圈织物用作过滤材料具有可行性.此外, 毛圈织物结构强度好, 纤维不易脱落变形, 经久耐用, 易清洗、可重复使用, 触感蓬松舒适, 花色美观丰富, 用作日常防霾口罩的滤材, 可兼顾防尘、保暖和美观性, 有较好的开发前景.然而, 到目前为止, 关于开发超细纤维毛圈织物用作日常呼吸防护滤料的研究还非常有限.

本文选取涤锦超细纤维做纤维原料, 采用针织经编成型加工工艺, 通过控制织物的横密和纵密来调节织物规格, 设计并制备了具有不同面密度的超细纤维毛圈织物, 并采用割绒、磨毛等后整理加工工艺, 改变织物表面纤维的集结分布状态.通过对织物过滤性能的测试,分析超细纤维织物在呼吸防护滤料方面的应用前景.

1 实验 1.1 材料及仪器(1) 材料 166.6 dtex/70 f×16 p涤锦超细纤维(PET/PA6), 76 dtex/24 f的锦纶长丝.

(2) 仪器 HKS4F型经编机(卡尔迈耶公司), MONFONGS 328/329型定型机(德国), SMV-6S针织磨毛机, JA2003电子天平(上海菁海仪器有限公司), HD026N型多功能电子织物强力仪(南通宏大实验仪器有限公司), LZC-H型滤料综合性能测试台(苏州华达仪器设备有限公司), HDS-5800超景深显微镜, JSM-6700F型电子扫描显微镜.

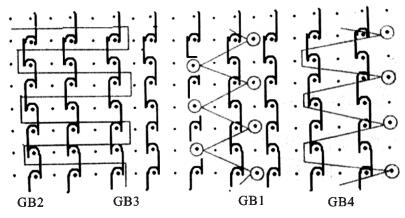

1.2 小样试织选取166.6 dtex/70 f×16 p涤锦超细纤维(PET/PA6) 作为毛圈梳和衬纬地梳用纱, 76 dtex/24 f的锦纶长丝作编链地梳用纱, 在HKS4F型经编机上, 选择相同垫纱数码、穿纱方式和织造机器, 通过控制织物的横密和纵密来调节织物规格, 使其具有不同的面密度.织物的垫纱数码示意图如图 1所示, 其对应的织物规格参数如表 1所示.

|

| 图 1 双面毛圈织物垫纱方式 Fig.1 Weft insertion motion of two-faced terry fabric |

| 产品名称 | 超细纤维毛圈织物 | |

| 织物参数 | 设计面密度/g·cm-2 | 130, 260, 400 |

| 机上幅宽/cm | 196 | |

| 横密/根·cm-1 | 6, 8, 10 | |

| 纵密/根·cm-1 | 4, 7, 9 | |

| 机号 | E24 | |

| 生产机速/ r·min-1 | 750 | |

| 原料品种 | 衬纬地梳(GB3) | 166. 6 dtex/70f×16p涤锦超细纤维(PET/PA6:80/20) |

| 毛圈梳(GB1/GB4) | 166. 6 dtex/70f×16p涤锦超细纤维(PET/PA6:80/20) | |

| 编链地梳(GB2) | 76 dtex/24f锦纶长丝(PA) | |

| 垫纱 | GB1 | 1-0/3-4//一穿一空 |

| 数码和 | GB2 | 1-0/0-1//一空一穿 |

| 穿纱 | GB3 | 0-0/5-5//一穿一空 |

| 方式 | GB4 | 1-0/4-4//一穿一空 |

超细纤维毛圈织物的后整事加工流程为:预定型→碱减量(开纤)→水洗→定型轧清水→染色→水洗→柔软处理→(磨毛前定型→磨毛→)烘干定型→缝头→成品.

采用德国MONFONGS 328/329型定型机进行预定型, 以消除纤维大分子内应力使织物的热收缩得到控制, 织物结构稳定, 提高织物平整度.预定型后纤维微结构发生变化, 结晶化倾向提高, 使纤维的抗水解能力以及水解均匀性提高, 从而使碱减量的均匀性提高, 减少了碱减量不匀产生的强力损失[10-12].碱减量又称开纤处理, 是超细纤维形成的关键工序.碱减量处理配方为烧碱4 g·L-1, 开纤促进剂2 g·L-1, 浴比10:1, 温度:110 ℃, 时间:60 min.

1.4 磨毛工艺与割绒工艺使用SMV-6S针织磨毛机实施磨毛工艺, 机械车速采用20 m/min, 磨辊转速采用800 r/min.

割绒工艺与织造毛圈织物同时进行.将双针床毛圈经编机的针片换成带槽针片, 并在每一枚带槽针片上装有一个圆形的能转动的割刀.在编织过程中, 编织毛圈的织针下降到脱圈位置时, 毛圈针片上的线圈被转动的刀片切割, 从而产生割绒织物.根据不同的织物参数和整理工艺得到5种织物样品.其面密度依次为:1#:134 g·cm-2; 2#:260 g·cm-2; 3#:260 g·cm-2, 磨毛; 4#:400 g·cm-2, 割绒; 5#:400 g·cm-2.

1.5 功能整理整理液配方按照电气石(TM):聚乙二醇(PEG):聚氨酯(PU)=1:8:1 (owf)的配比混合, 然后按照1:40浴比用乙醇稀释配置一定质量的整理液.将织得的超细纤维毛圈织物浸渍在整理液中, 并配置以50 ℃超声搅拌一段时间后取出, 分别在80 ℃条件下烘干60 min, 130 ℃焙烘5 min, 即得到整理后的织物样品.

1.6 测试与表征采用JA2003电子天平称量整理前后的样布质量, 计算增重率.根据GB/T3923.1—1997《织物品织物拉伸性能第1部分:断裂强力和断裂伸长率》, 采用HD026N型多功能电子织物强力仪对设计制得超细纤维毛圈织物的强力进行测试; 根据GB2626—2006《呼吸防护用品——自吸过滤式防颗粒物呼吸器》在LZC-H型滤料综合性能测试台对超细纤维毛圈织物的过滤性能进行测试; 采用HDS-5800超景深显微镜和JSM-6700F型电子扫描显微镜观察试样微观形貌.

2 结果及讨论 2.1 微观形貌结构分析图 1是光学显微镜下观测的2*样品(面密度260 g/m2)超细纤维织物的微观形貌图.图 2(a)为织物的实物照片, 可以清晰地辨认出织物表面由排列紧密的毛圈构成.图 2(b)~(f)为放大40倍的微观形貌, 其中(b)为毛圈侧视图, (c)为毛圈俯视图.可以看出, 织物毛圈的排列较均匀整齐, 圈柱圈弧清晰, 每个毛圈由一束超细纤维构成, 这样, 每个毛圈之间以及毛圈上的单根超细纤维之间形成尺度不同的孔隙结构, 这些纤维和孔隙在三维空间上随机分布, 增加了与粉尘粒子的接触机会, 可通过直接捕获、惯性沉积、重力沉积、扩散沉积等过滤机理拦截并吸附粉尘颗粒.从图 2(d)可以看出织物基底组织中纤维间排列较为紧密, 纱线相对较粗.图 2(e)为磨毛织物的表面结构, 可以看出织物表面已观察不到明显的毛圈结构, 超细纤维之间相互交叉络合形成蓬松的外观特征, 织物表层孔隙主要由这种彼此交错的超细纤维间隙构成.图 2(f)为割绒后的织物表面, 同样地, 织物表面已观察不到圈弧, 在原本毛圈圈柱位置上可以观察到蔟立的超细纤维绒毛束, 纤维束之间的交互纠缠较小, 隐约可辨割绒前每个毛圈所处位置.

|

| 图 2 2#样布表面处理前后的表面微观形貌 Fig.2 Microstructure of sample 2 before and after surface finishing |

5种不同规格的织物样品的拉伸断裂强力测试结果如表 2所示.可以看出, 织物的拉伸断裂强力随着织物面密度的增加而增加, 纵向断裂强力高于横向的断裂强力; 磨绒或者割绒等工艺会使织物强力略有降低.从结果看, 各样布样均能满足日常呼吸防护领域的使用要求.

| 样布 | 断裂强力/N | ||

| 纵向 | 横向 | ||

| 1# | 210.5 | 102.5 | |

| 2# | 433.9 | 268.0 | |

| 3# | 382.0 | 156.3 | |

| 4# | 674.1 | 351.4 | |

| 5# | 730.4 | 384.0 | |

实验是在84 L/min的流量下对不同织物的过滤效率、呼吸阻力等性能指标进行测试.其中, 过滤效率计算公式为

| $ 过滤效率 = \left( {1-下游颗粒数/上游颗粒数} \right) \times 100\% . $ | (1) |

透气率R(mm/s)计算公式为

| $ R = \frac{{Q \times 167}}{A}. $ | (2) |

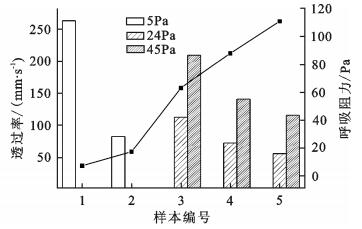

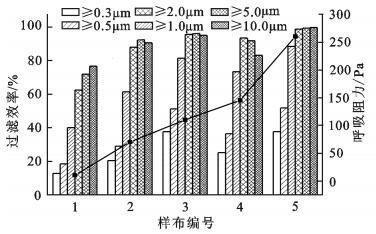

式中:Q为气流量(L/min), A为织物样品的面积(cm2).测得的不同规格超细纤维毛圈织物的初始过滤效率如图 3所示.图 4为不同样本在不同压力(5 Pa,25 Pa,45 Pa)下的初始透气率(由于1#, 2#, 3#, 4#, 5#透气率相差太大无法在同一压力下比较, 因此选择了不同压力)和85 L/min下的过滤阻力.

|

| 图 3 不同样本初始过滤效率 Fig.3 Filtration efficiency of different |

|

| 图 4 不同样本初始透气率和呼吸阻力 Fig.4 filtration resistance and ventilation control samplesof different samples |

从图 3可以看出, 随着超细毛圈织物面密度增加, 织物对不同粒径微尘的过滤效率呈现递增趋势, 尤其对于粒径大于2 μm的微尘增幅更加明显.2#样布(面密度为260 g/m2)对粒径大于2 μm的微尘的过滤效率为50.248%, 而5#样布(面密度为400 g/m2)对粒径大于2 μm的微尘的过滤效率为85.694%, 提高了35%.从图 4可以看出,织物的呼吸阻力随着织物面密度的升高呈递增趋势, 透气率随着织物面密度的升高呈现递减趋势.

经割绒或磨毛外观处理的样品会对过滤性能产生影响, 处理方式不同对过滤性能产生的影响规律不同.图 3中对比2#样和3#样, 可以看出经过磨毛处理后, 织物对于粒径≤0.5 μm的微尘过滤效率略有下降, 而对粒径>0.5 μm微尘的过滤效率则有明显提升, 提升率依次分别为15%,70%,89%,441%对比4#样和5#样, 可以发现割绒对粒径≤1 μm的颗粒的过滤效率略有下降, 下降率依次分别为10%,10%, 4%, 而对于粒径>1 μm的颗粒过滤效率则略有提升, 分别提升2%,3%,10%.从图 4还可以看出, 磨毛处理使得织物的呼吸阻力明显增加, 割绒处理则使得织物的呼吸阻力有一定程度下降.织物的透气性与呼吸阻力的变化趋势相反.

磨毛和割绒处理会增加织物表面的绒毛数量, 变相增加了织物的比表面积, 因此更容易通过吸附和拦截作用俘获一些微粒.但割绒后, 单根超细纤维绒毛挺立在织物表面的同时也暴露出更多的顺直通道, 因此, 对于微细尺寸(如, ≤1 μm)颗粒的过滤性能会有所下降.总体上评价, 各种规格毛圈织物的呼吸阻力均能满足日常呼吸防护用品的使用要求, 其中以3#样(260 g/m2)织物的综合过滤性能最好.

根据文献[13-17], 为了通过静电吸附原理增强织物的过滤性能[9],选取具备负离子释放功能的电气石粉体为主整理剂,经过一定工艺条件使织物表面黏附一定量的电气石功能粉体. 表 3为不同规格织物功能整理后的增重率结果.可以看出, 整理后织物的增重率基本在8%以下, 增重率适当.相同整理工艺条件下, 面密度较小的织物增重率也相对较低, 这可能是由于面密度小的织物表面纤维密度较小, 电气石粉体接触、结合的机会相对较弱, 而面密度大的织物则刚好相反, 吸附固着在其表面的有效整理剂较多.

| 样布编号 | 增重率/% |

| 1# | 5.71 |

| 2# | 6.69 |

| 3# | 7.71 |

| 4# | 8.03 |

| 5# | 7.56 |

图 5为不同规格样布经功能整理后的过滤效率测试结果.可以看出, 3#样布的过滤效率较高且过滤阻力适中;3#样对2 μm颗粒的过滤效率达到95.452%, 略小于过滤效率最高值98.618%,对应于5#样布,但是3#样布的阻力为110 Pa, 远小于5#样的阻力值260 Pa; 3#样虽然与4#样在过滤效率和阻力值上比较接近,但是3#样的面密度为260 g/m2, 小于4#样的面密度400 g/m2.因此, 综合测评,3#样布过滤效果较好.

|

| 图 5 不同样布整理后的过滤性能 Fig.5 Filtration efficiency of different samples |

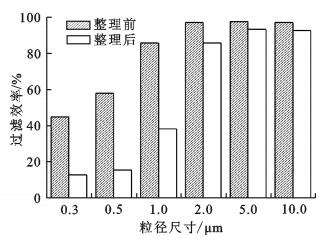

图 6显示了电气石粉体功能整理前后3#样布对各种粒径颗粒过滤效果的情况.可以看出, 整理后的3#样布对于微小颗粒的过滤效果提升幅度很大, 整理后对于0.3 μm和0.5 μm颗粒物的过滤效率是整理前的4倍, 对于1 μm颗粒物的过滤效率是整理前的1倍多.

|

| 图 6 3#样布整理前后对比 Fig.6 Filtration efficiency of 3# samples after treatment before and after treatment |

图 7显示了功能整理前后织物表面纤维SEM形貌图(×9 000) 的变化情况.可以看出, 织物原样纤维表面比较光滑(图 7(a)).经功能整理后, 粒径在0.5 μm~1 μm的电气石功能粉体颗粒比较均匀地黏附于纤维表面, 未黏附电气石粉体的纤维基底仍比较光洁(图 7(b)).过滤之后, 纤维表面吸附了一层均匀细密的微尘粒子, 可以证明电气石功能整理后织物纤维表层对微尘颗粒确实有较好的吸附效果.

|

| 图 7 3#样布纤维过滤前后的SEM图片 Fig.7 SEM pictures of 3# samples before and after filtration |

(1) 采用涤锦超细纤维织造制备的毛圈织物对微尘具有一定的过滤效果.织物规格不同对过滤效果产生明显影响, 随着超细毛圈织物面密度增加, 织物对不同粒径微尘的过滤效率呈现递增趋势, 尤其对粒径大于2 μm的微尘增幅会更加明显.织物的呼吸阻力随着织物面密度的升高呈递增趋势, 透气率随着织物面密度的升高呈递减趋势.经割绒或磨毛外观处理的样品对过滤性能会产生影响.磨毛处理后, 织物对>0.5 μm粒径微尘的过滤效率有明显提升, 织物的呼吸阻力也明显增加, 而割绒处理则使得织物的呼吸阻力有一定程度下降.

(2) 电气石功能整理有助于提高超细纤维毛圈织物的过滤性能.

| [1] |

姚穆. 燃煤、垃圾焚烧高温尾气过滤需要考虑的关键问题[J].

西安工程大学学报, 2017, 31(1): 1-4 YAO Mu. Important factors for filtering high temperature off-gas from coal burning and waste incineration[J]. Journal of Xi'an Polytechnic University, 2017, 31(1): 1-4 |

| [2] |

穆泉, 张世秋. 中国2001-2013年PM2.5重污染的历史变化与健康影响的经济损失评估[J].

北京大学学报(自然科学版), 2015, 51(4): 694-706 MU Quan, ZHANG Shiqiu. Assessment of the trend of heavy PM2.5 pollution days and economic loss of health effects during 2001-2013[J]. Acta Scientiarum Naturalium Universitatis Pekinensis, 2015, 51(4): 694-706 |

| [3] |

刘道清. 空气过滤技术研究综述[J].

环境科学与管理, 2007, 32(5): 109-113 LIU Daoqing. Overview on research and development of air filtration technology[J]. Environmental Science and management, 2007, 32(5): 109-113 |

| [4] |

杨朝坤, 赵谦, 蒋云, 等. 纤维过滤材料技术与应用[J].

棉纺织技术, 2009, 7(9): 1-4 YANG Chaokun, ZHAO Qian, JIANG Yun, et al. Technology and application of fibre filtration material[J]. Cotton Textile Technology, 2009, 7(9): 1-4 |

| [5] |

吴煜梦, 许伟鸿, 苗振兴. 纤维织物材料在过滤领域的发展[J].

化纤与技术, 2015, 74(2): 30-35 WU Yumeng, XU Weihong, MIAO Zhenxin. Fiber materials in filter media[J]. Chemical Fiber & Textile Technology, 2015, 74(2): 30-35 |

| [6] |

沈志明. 过滤材料的高性能和复合化发展[J].

非织造布, 2005, 13(4): 9-12 SHEN Zhiming. Research about spunlaced bonded principle[J]. Nonnovens, 2005, 13(4): 9-12 |

| [7] |

张威, 刘智, 刘瑞芳. 针织长毛绒空气过滤材料过滤性能的研究[J].

产业用纺织品, 2012, 62(3): 21-24 ZHANG Wei, LIU Zhi, LIU Ruifang. Research on the filtration performance of kintted plush filter media[J]. Technical Textiles, 2012, 62(3): 21-24 |

| [8] |

于天. 原纤化超细纤维复合空气过滤材料的制备与性能研究[D]. 广州: 华南理工大学, 2012.

YU Tian.Research on preparation and characteristics of fibrillated ultrafine-fiber media[D].Guangzhou:South China University of Technology, 2012. |

| [9] |

张琦. 驻极体聚乳酸熔喷非织造材料的制备及性能研究[D]. 杭州: 浙江理工大学, 2012.

ZHANG Qi.The preparation and study on properties of electret polylactic acid meltblown nonwovens[D].Hangzhou:Zhejiang Sci-Tech University, 2012. |

| [10] |

曹小红, 马雅芳. 超细纤维的性能与应用[J].

中国纤检, 2008, 56(10): 70-71 CAO Xiaohong, MA Yafang. Performance and application of superfine fibers[J]. China Fiber Inspection, 2008, 56(10): 70-71 DOI:10.3969/j.issn.1671-4466.2008.10.029 |

| [11] |

王长伍. 超细纤维毛巾的现状研究[J].

江苏纺织, 2008, 24(9): 56-57 WANG Changwu. The present situation of superfine fiber[J]. Jiangsu Textile, 2008, 24(9): 56-57 |

| [12] |

翁奇望. 涤锦复合超细纤维织物的染整[J].

印染, 2009, 71(3): 18-19 WENG Qiwang. Wet processing of polyester/polyamide composite supermicro fiber fabric[J]. Dyeing and Finishing, 2009, 71(3): 18-19 |

| [13] | PRASAD P S R, SARMA D S. Study of structural disorder in natural tourmaline by infrared spectroscopy[J]. Gondwana Research, 2005, 8(2): 265-270 DOI:10.1016/S1342-937X(05)71125-4 |

| [14] | HANDKE M, JASTRZBSKI W. Vibrational spectroscopy of the ring structures in silicates and siloxanes[J]. Journal of Molecular Structure, 2004, 704(1/3): 63-69 |

| [15] |

曾凡玲, 冉鸣. 空气净化卫士——新型环保材料托玛琳[J].

化学教育, 2006, 23(12): 11-12 ZENG Fanling, RAN Ming. Tourmaline:A new environment-friendly material[J]. Chinese Journal of Chemical Education, 2006, 23(12): 11-12 DOI:10.3969/j.issn.1003-3807.2006.12.005 |

| [16] |

巫静, 吴春龙, 黄绳纪, 等. 电气石性能与环保领域的产品开发应用[J].

广州化工, 2006, 59(4): 69-70 WU Jing, WU Chunlong, HUANG Shengji, et al. Property of tourmaline and the development and application[J]. Guangzhou Chemical Industry, 2006, 59(4): 69-70 |

| [17] |

牛政, 张伟. 电气石的自发极化效应在环境水处理中的研究进展[J].

中国非金属矿工业导刊, 2014, 52(1): 7-9 NIU Zheng, ZHANG Wei. The spontaneous polarity of tourmaline and the prospect of its application to environmental protection field[J]. China Non-metallic Mining Industry, 2014, 52(1): 7-9 |